L’elettronica è una presenza costante nelle nostre vite e in ambito industriale è ormai una componente essenziale degli impianti; l’elettronica ha reso possibile una conduzione molto più agevole delle linee di produzione, una resa migliore delle stesse, ottimizzando il funzionamento delle macchine tramite una regolazione automatica dei parametri di processo, senza la necessità dell’intervento degli operatori, grazie al monitoraggio continuo delle condizioni di funzionamento sul pannello operatore (sinottico).

Tutto ciò ha permesso, oltre alla riduzione del personale impiegato per la conduzione degli impianti, un generale miglioramento delle condizioni di lavoro e soprattutto un incremento quantitativo e qualitativo della produzione, in quanto il controllo in automatico dei parametri di processo garantisce il mantenimento del livello di qualità del prodotto nel tempo ed al variare delle condizioni ambientali.

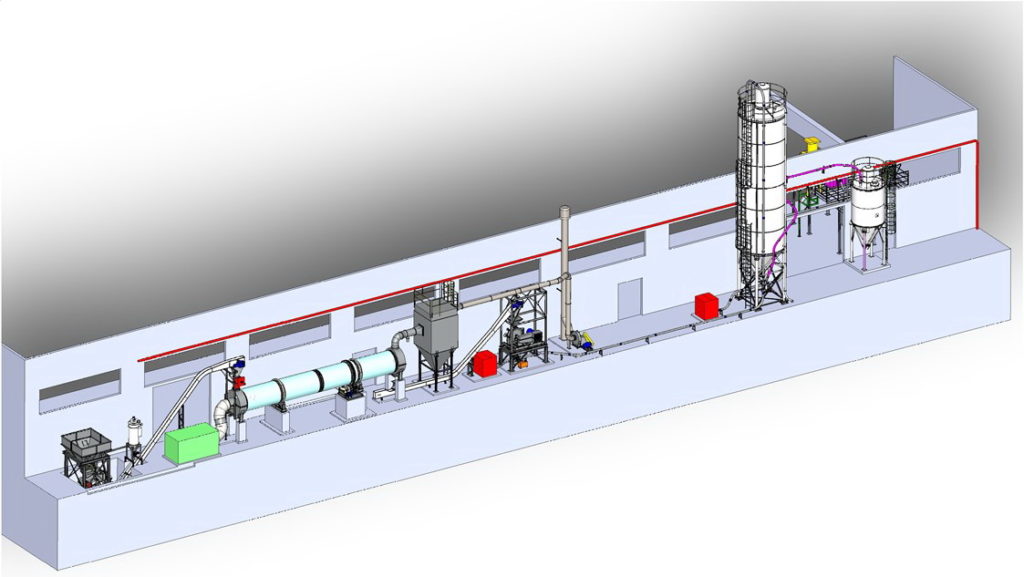

La Pennati Costruzioni Meccaniche si è impegnata a realizzare una linea di cottura e macinazione di gesso dedicata alla produzione di pannelli isolanti premiscelati di varia natura.

Si tratta di una linea completa, fornita “chiavi in mano”, che adempie ai rigidi requisiti di elevata automazione richiesti dal cliente. La linea di processo è stata interamente progettata, costruita, collaudata e messa in marcia dalla nostra azienda.

L’impianto comprende il Molino a martelli che riduce la pezzatura del gesso crudo da cava da 150 mm circa a 8 mm, un trasportatore a catena che immette il prodotto nel forno a tamburo rotante e un altro trasportatore a catena che riprende il cotto scaricato dal forno ed alimenta il Molino raffinatore ad asse orizzontale; il Molino raffinatore fa si che venga raggiunta una finezza di 150 micron, quindi il gesso viene convogliato, tramite un sistema di trasporto pneumatico, al silo di stoccaggio.

Il secondo trasportatore a catena riprende anche il prodotto scaricato dal filtro.

Il ventilatore in coda all’impianto, che tiene tutta la linea in aspirazione e che al tempo stesso garantisce il flusso di gas caldi all’interno del forno, scarica in atmosfera i gas combusti esausti, opportunamente filtrati, ormai a bassa temperatura e ad elevato contenuto di umidità, essendo gravati dell’acqua di cristallizzazione rimossa nel corso del processo di calcinazione all’interno del forno.

Il controllo di processo prevede anche il controllo delle condizioni entalpiche dei fumi al camino, in modo tale da evitare la formazione di condense.

Il generatore di aria calda che fornisce l’energia termica per la calcinazione del gesso include la presenza di un bruciatore a metano a modulazione continua di fiamma: il controllo di processo in questo caso è finalizzato a garantire la costanza della qualità del prodotto e ad ottimizzare i consumi di combustibile.

A questo proposito vale sottolineare che tutte le superfici “calde” sono state opportunamente coibentate.

Il funzionamento dell’impianto, come detto, è controllato da un PLC gestionale, che provvede al funzionamento in automatico di tutto l’impianto.

L’impianto è in grado di produrre molteplici varietà di gesso così che possieda sempre le caratteristiche ideali per ogni diversa tipologia di pannello in produzione: per ciascun tipo è stata quindi impostata la corrispondente “ricetta”, che viene di volta in volta preselezionata dall’operatore prima di mettere in marcia l’impianto.

La presenza di un tecnico è finalizzata a monitorare il funzionamento dell’impianto tramite il pannello operatore HMI (touch panel), che è remotato all’interno della rete aziendale, così che l’operatore possa comodamente avviare e monitorare il funzionamento dell’impianto dagli uffici.